Qingdao Victory Plastics Co., Ltd.

πιστοποιημένο

ISO 9001, UL, SGS

24 + Χρόνια

εμπειρία

Τοποθεσία

Τζιντάο, Κίνα

Συσκευές δέσμευσης είναι απαραίτητα συστατικά που χρησιμοποιούνται σε διάφορους τομείς, με ημερήσια κατανάλωση που φτάνει σε εκατομμύρια. Σε ένα αυτοκίνητο, χρησιμοποιούνται συνήθως πάνω από 2.000 συμβολά. Αυτό το άρθρο θα εξετάσει τις διάφορες τεχνικές επεξεργασίας για αυτά τα συμβολά και τα υλικά που συνδέονται με κάθε μέθοδο.

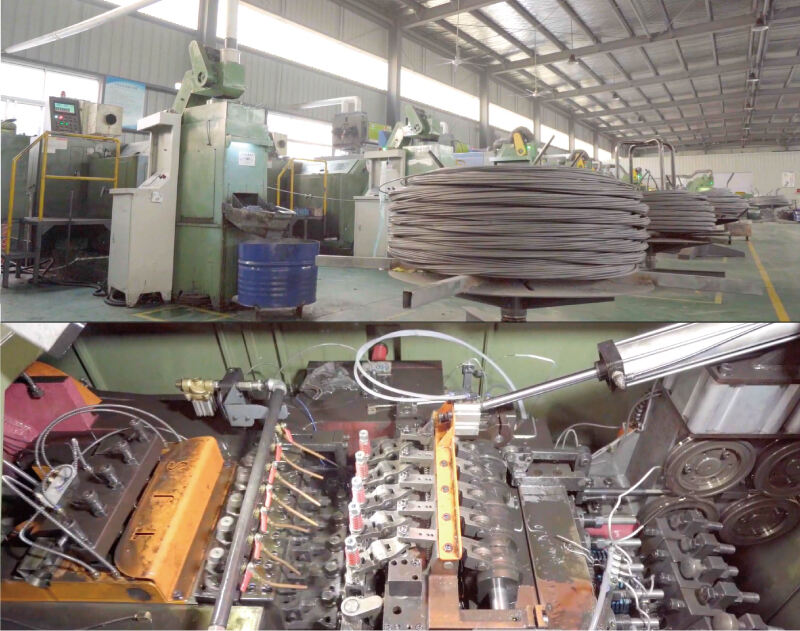

Η ψυχρή ανάκεφαλη είναι η κύρια τεχνική επεξεργασία που χρησιμοποιείται στη γενική μας εγκατάσταση για την παραγωγή συμβολών.

Αυτή η μέθοδος χρησιμοποιεί μηχανέματα κρύας επικεφαλίδας για να δημιουργήσει βολτά, σκουπιδιά, μπουλάκια, κόλλες και περικλειστικά. Η παραγωγικότητα της κρύας επικεφαλίδας είναι σημαντικά υψηλή, με μέσο όρο 120 τμήματα ανά λεπτό, με προηγμένη εξαρμολόγηση που μπορεί να υπερβεί τα 300 τμήματα ανά λεπτό. Συνέπεια, πάνω από το 95% των βολτών που είναι διαθέσιμα στην αγορά παράγονται με αυτή την τεχνική. Το διαδικασμαο περιλαμβάνει την πλαστική μεταμόρφωση υλικού σε θερμοκρασία δωματίου, μετατρέποντας γύρος λωρίδα σε κεντρικά κενά κρύας επικεφαλίδας. Αυτά τα κενά στη συνέχεια υποβάλλονται σε καταρρόφηση νερού, θερμική επεξεργασία, επεξεργασία επιφάνειας και άλλες τελικές επεξεργασίες για να παράγουν το τελικό προϊόν. Επειδή η επεξεργασία γίνεται σε θερμοκρασία δωματίου, επιλέγονται υλικά με υψηλή πλαστικότητα.

1. Υψηλή παραγωγικότητα, ιδανική για μεγάλη κλίμακα παραγωγής.

2. Έξυπνη χρήση υλικού, καθώς συνήθως παράγει ελάχιστα απόβλητα.

3. Τα προϊόντα παρουσιάζουν ισχυρή ακεραιότητα μετάλλευσης, μηχανικές ιδιότητες και αντοχή σε κόπωση, καθώς δεν απαιτείται περαιτέρω μηχανική επεξεργασία.

1. Τα πολύπλοκα κομμάτια απαιτούν μηχανές ψυχρής συμβολής με πολλά σταθμούς, τις οποίες μπορεί να είναι δαπανηρές.

2. Ο κόστος των μορφοποιητικών καλωδιών είναι σχετικά υψηλός σε σύγκριση με άλλες μεθόδους.

3. Δεν είναι επιτρεπτό για την επεξεργασία μεγάλων ή μακρών κομματιών.

Αυτή η τεχνική χρησιμοποιείται κυρίως για την επεξεργασία βολτιών και καρφών μέσω πυξίδων και υδραυλικών μηχανών. Εχει χαμηλότερη απόδοση παραγωγής, και η θέρμανση των υλικών πριν από τη μορφοποίηση μπορεί να προκαλέσει επιφανειακή οξείδωση, που μπορεί να έχει ως αποτέλεσμα μη ελκυστική εμφάνιση για τις άνοιχες μέρη. Για αυτόν τον λόγο, συχνά απαιτείται πρόσθετη μηχανική επεξεργασία για να πληρούνται οι προδιαγραφές. Η διαδικασία περιλαμβάνει τη θέρμανση του υλικού σε υψηλές θερμοκρασίες για να επικρατηθεί, ακολουθούμενη από μορφοποίηση σε μια κοιλότητα. Τα περισσότερα υλικά γίνονται εύπλαστα σε υψηλές θερμοκρασίες, που αποβλέπει στην αποφυγή ειδικής μεταχείρισης, εφόσον οι επιθυμητές μηχανικές ιδιότητες επιτυγχάνονται μέσω θερμικής μεταχείρισης.

1. Δυνατότητα επεξεργασίας μεγαλύτερων και μακρύτερων κομματιών.

2. Χαμηλότερες απαιτήσεις επενδύσεων σε εξαρτήματα.

1. Μειωμένη αποδοτικότητα παραγωγής.

2. Αποτυχία σε ομαλές και ελκυστικές επιφάνειες.

3. Προβλήματα υπολήψεων και κουτσοβουρών που απαιτούν περαιτέρω μηχανική επεξεργασία.

4. Καλύτερα προσαρμοσμένα για απλές σχεδιασμούς; περίπλοκα τμήματα απαιτούν πρόσθετες βήματα επεξεργασίας.

Αυτή η μέθοδος περιλαμβάνει γύρισμα, μολύβισμα, τρύπωση, κοπή και άλλες τεχνικές μηχανικής επεξεργασίας, που οδηγούν σε πολύ χαμηλή αποτελεσματικότητα επεξεργασίας. Τα υλικά που χρησιμοποιούνται σε αυτήν την διαδικασία πρέπει να μπορούν να υποβληθούν σε θερμική μετατροπή για να επιτευχθεί η απαιτούμενη απόδοση.

1. Επίτευξη καλύτερων διαστηματικών υπολήψεων, κάνοντάς το κατάλληλο για συστατικά με αυστηρές απαιτήσεις υπολήψεων.

2. Δυνατότητα παραγωγής μικρού αριθμού παραγωγικών χειροποιημένων δειγμάτων.

1. Έξυπνη χαμηλή αποτελεσματικότητα, κάνοντάς το μη επιτρεπτό για μαζική παραγωγή.

2. Υψηλοί κόστος επεξεργασίας.

Ζεστά νέα

Ζεστά νέα2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01