Qingdao Victory Plastics Co., Ltd.

Certifikované

ISO 9001, UL, SGS

24 + rokov

Skúseností

Poloha

Qingdao, China

Spojovacie zariadenia sú nevyhnutné komponenty používané v rôznych odvetviach, s dennou spotreбой dosahujúcou stovky miliárd. V jednom aute sa typicky použije viac ako 2 000 pripravovateľov. Tento článok preskúma rôzne zpracovacie techniky týchto pripravovateľov a materiály spojené so každou metódou.

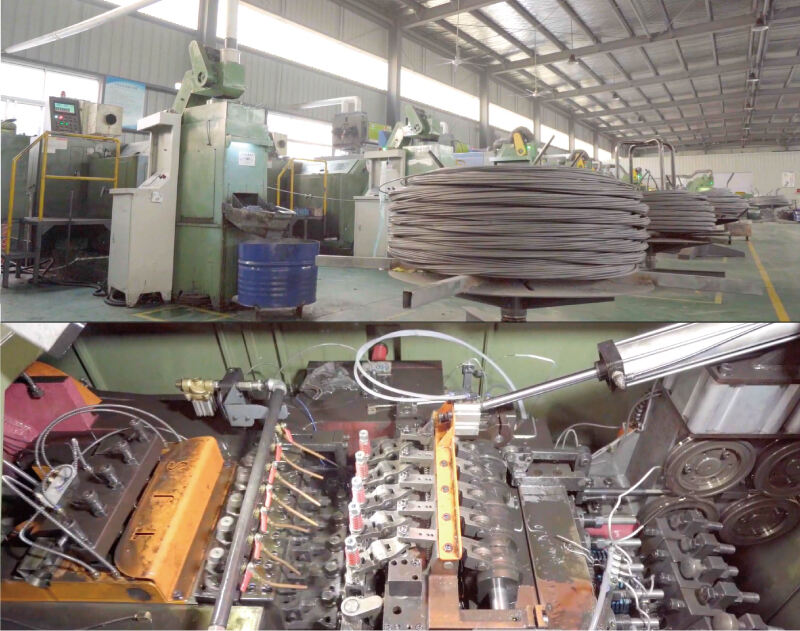

Chladné tvarenie je hlavná zpracovacia technika používaná v našej továrni na výrobu pripravovateľov.

Táto metóda používa stroje na studené tvarenie na výrobu šroubov, šrafov, matiek, špicov a závitov. Výkonnosť studenej formovacej techniky je významne vysoká, priemerne 120 kusov za minútu, pričom pokročilé zariadenia sú schopné vyrobiť viac ako 300 kusov za minútu. V dôsledku toho sa viac ako 95 % šroubov dostupných na trhoch vyrába pomocou tejto techniky. Proces spočíva v plastickom deformovaní materiálu pri miestnej teplote, pričom sa z okrúhlej drôtoviny vytvoria čerpane pre studené tvarenie. Tieto čerpania následne prejdú procesmi valcovania závitov, tepelnou úpravou, povrchovou úpravou a ďalšími dokončovacími procesmi na výrobu konečného produktu. Keďže sa spracovanie uskutočňuje pri miestnej teplote, vyberajú sa materiály s vysokou plastickosťou.

1. Vysoká výkonnosť výroby, ideálna pre hromadnú výrobu.

2. Vynikajúca využitnosť materiálov, keďže obvykle vzniká minimálny odpad.

3. Produkty majú dobrú integritu metalickej tokovnice, mechanické vlastnosti a odolnosť proti unaveniu, pretože nepotrebné ďalšie obrábanie.

1. Zložité komponenty vyžadujú viacstacioné stroje na chladné tvarenie, ktoré môžu byť drahé.

2. Náklady na výrobu foriem sú relatívne vysoké v porovnaní s inými metódami.

3. Nie je vhodné na spracovanie veľkých alebo dlhých kusov.

Táto technika sa používa predovšetkým na spracovanie šroubov a ponoriek cez pístove a hydraulické tlače. Má nižšiu produkčnú účinnosť a ohrievanie materiálu pred tvarením môže spôsobiť povrchovú oxidáciu, čo môže mať za následok nepríliš pribavený vzhľad pre odhalené časti. Preto je často potrebné dodatočné opracovanie na splnenie špecifikácií. Proces zahŕňa ohrievanie materiálu na vysoké teploty na jeho zmäknutie, nasledované tvarením v dutine. Väčšina materiálov sa stáva pri vyšších teplotách mäkčou, čo eliminovalo potrebu špeciálneho zaobchádzania, za predpokladu, že požadované mechanické vlastnosti dosiahnu cieľové hodnoty prostredníctvom tepelného zaobchádzania.

1. Schopnosť spracovať väčšie a dlhšie kusy.

2. Nižšie požiadavky na investície do vybavenia.

1. Znížená výkonnosť výroby.

2. Vodí k nerovným a neestetickým povrchom.

3. Problémy s toleranciami a špicami, ktoré vyžadujú ďalšie opracovanie.

4. Najlepšie vhodné pre jednoduché dizajny; zložité časti vyžadujú ďalšie kroky v spracovaní.

Táto metóda zahŕňa točenie, frézovanie, brajenie, reže a iné techniky obrábania, čo viede k veľmi nízkej účinnosti spracovania. Materiály použité v tomto procese musia byť schopné podlegnúť teplovej úprave na dosiahnutie potrebného výkonu.

1. Dosiahnutie optimálnych rozmerných tolerancií, čo robí tento spôsob vhodným pre komponenty s prísne požadovanými toleranciami.

2. Schopnosť vyprodukovať obmedzené množstvo vlastnoručne vyrobených vzoriek na zakázku.

1. Extrémne nízka účinnosť, čo robí túto metódu nevhodnou pre hromadnú výrobu.

2. Vysoké náklady na spracovanie.

Horúce novinky

Horúce novinky2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01