Qingdao Victory Plastics Co., Ltd.

รับรอง

ISO 9001, UL, SGS

24 + ปี

ประสบการณ์

ที่ตั้ง

ชิงเต่า ประเทศจีน

อุปกรณ์ยึด ชิ้นส่วนยึดเป็นองค์ประกอบสำคัญที่ใช้ในหลากหลายอุตสาหกรรม โดยการบริโภคประจำวันอยู่ที่หลายพันล้านชิ้น ในรถยนต์เพียงคันเดียว มักใช้ชิ้นส่วนยึดมากกว่า 2,000 ชิ้น บทความนี้จะศึกษาเทคนิคการประมวลผลต่างๆ สำหรับชิ้นส่วนยึดและการใช้วัสดุแต่ละประเภท

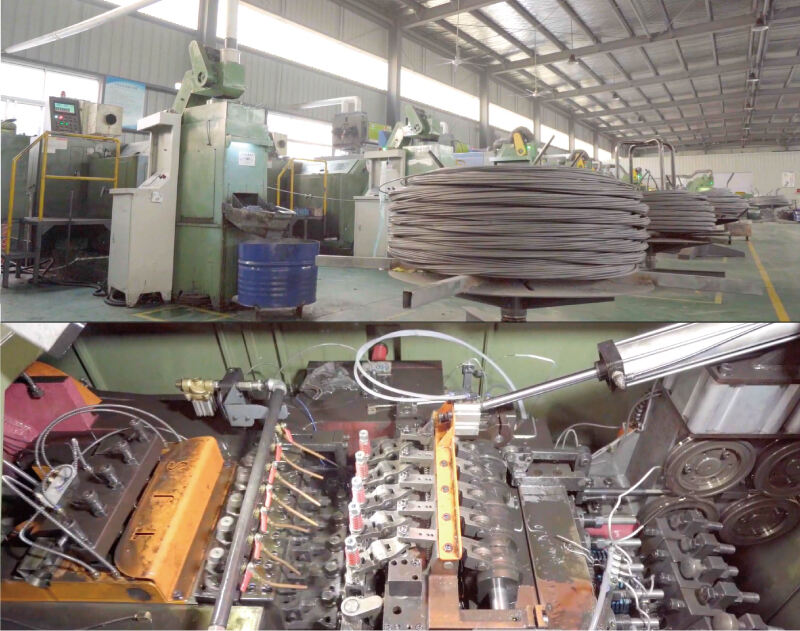

การปั๊มเย็นเป็นเทคนิคหลักที่ใช้ในโรงงานของเราสำหรับการผลิตชิ้นส่วนยึด

วิธีนี้ใช้เครื่องจักรสำหรับการขึ้นรูปด้วยความเย็นเพื่อสร้างโบลท์ น็อต สกรู แหวน ริเวท และหมุด อัตราประสิทธิภาพในการผลิตของการขึ้นรูปด้วยความเย็นสูงมาก โดยเฉลี่ยประมาณ 120 ชิ้นต่อนาที และอุปกรณ์ที่ทันสมัยสามารถทำได้เกินกว่า 300 ชิ้นต่อนาที ดังนั้น มากกว่า 95% ของโบลท์ที่มีอยู่ในตลาดถูกผลิตโดยใช้วิธีนี้ กระบวนการนี้เกี่ยวข้องกับการเปลี่ยนรูปของวัสดุด้วยอุณหภูมิห้อง โดยเปลี่ยนลวดกลมเป็นชิ้นงานขึ้นรูปด้วยความเย็น จากนั้นชิ้นงานเหล่านี้จะผ่านกระบวนการขึ้นเส้น เคลือบความร้อน การเคลือบผิว และกระบวนการตกแต่งอื่นๆ เพื่อให้ได้ผลิตภัณฑ์สุดท้าย เนื่องจากกระบวนการเกิดขึ้นที่อุณหภูมิห้อง วัสดุที่มีความพลาสติกสูงจะถูกเลือกใช้

1. ประสิทธิภาพการผลิตสูง เหมาะสำหรับการผลิตขนาดใหญ่

2. การใช้วัสดุอย่างเต็มที่ เนื่องจากมักจะเกิดเศษวัสดุน้อยมาก

3. ผลิตภัณฑ์มีความสมบูรณ์ของเส้นโลหะ คุณสมบัติทางกล และความต้านทานการ-fatigue สูง เนื่องจากไม่จำเป็นต้องทำการกลึงเพิ่มเติม

1. ชิ้นส่วนที่ซับซ้อนจำเป็นต้องใช้เครื่องจักรการบีบอัดเย็นหลายสถานี ซึ่งอาจมีราคาแพง

2. ต้นทุนของแม่พิมพ์การขึ้นรูปค่อนข้างสูงเมื่อเทียบกับวิธีอื่นๆ

3. ไม่เหมาะสำหรับการประมวลผลชิ้นงานขนาดใหญ่หรือยาว

เทคนิคนี้ใช้ในการประมวลผลเกลียวและหมุดผ่านการกดด้วยแม่พิมพ์และการกดไฮดรอลิก มีประสิทธิภาพการผลิตต่ำกว่า และการอุ่นวัสดุก่อนขึ้นรูปอาจทำให้เกิดออกซิเดชันบนผิว ทำให้ชิ้นส่วนที่เห็นได้มีลักษณะไม่น่าดึงดูด ดังนั้นจึงมักต้องมีการปรับแต่งเพิ่มเติมเพื่อให้ตรงตามข้อกำหนด กระบวนการนี้เกี่ยวข้องกับการอุ่นวัสดุให้ถึงอุณหภูมิสูงเพื่อให้วัสดุมีความยืดหยุ่น จากนั้นขึ้นรูปในโพรงส่วนใหญ่วัสดุจะมีความยืดหยุ่นที่อุณหภูมิสูง ซึ่งลดความจำเป็นในการบำบัดพิเศษตราบใดที่คุณสมบัติทางกลที่ต้องการสามารถบรรลุได้ผ่านการบำบัดความร้อน

1. ความสามารถในการประมวลผลชิ้นงานที่ใหญ่และยาวกว่า

2. ความต้องการลงทุนในอุปกรณ์ต่ำกว่า

1. ประสิทธิภาพการผลิตลดลง

2. ส่งผลให้ผิวไม่เรียบและไม่น่าดู

3. มีปัญหาเกี่ยวกับความอดทนและการเกิดริ้วรอยที่ต้องการการขัดเกลาเพิ่มเติม

4. เหมาะสมที่สุดสำหรับการออกแบบที่ง่าย; ส่วนประกอบที่ซับซ้อนจำเป็นต้องมีขั้นตอนการประมวลผลเพิ่มเติม

วิธีนี้ครอบคลุมถึงการกลึง การกัด การเจาะ การตัด และเทคนิคการกลึงอื่น ๆ ส่งผลให้ประสิทธิภาพในการประมวลผลต่ำมาก วัสดุที่ใช้ในกระบวนการนี้จะต้องสามารถทนต่อการบำบัดความร้อนได้เพื่อให้ได้ประสิทธิภาพตามที่ต้องการ

1. การบรรลุความอดทนของมิติที่เหมาะสมที่สุด ทำให้เหมาะสำหรับชิ้นส่วนที่มีข้อกำหนดความอดทนเข้มงวด

2. ความสามารถในการผลิตตัวอย่างแบบกำหนดเองจำนวนจำกัดด้วยมือ

1. ประสิทธิภาพต่ำมาก ทำให้ไม่เหมาะสำหรับการผลิตจำนวนมาก

2. ต้นทุนการประมวลผลสูง

ข่าวร้อน

ข่าวร้อน2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01