تشينغداو فيكتوري بلاستيكس كو., لت.

معتمد

ISO 9001، UL، SGS

24 + سنة

الخبرة

موقع

كينغداو، الصين

مواد ربط تُستخدم المثبتات كمكونات أساسية في مختلف الصناعات، ويصل استهلاكها اليومي إلى مئات مليارات القطع. في سيارة واحدة، يتم عادة استخدام أكثر من 2,000 مثبت. سنتناول في هذا المقال تقنيات المعالجة المختلفة لهذه المثبتات والمواد المرتبطة بكل طريقة.

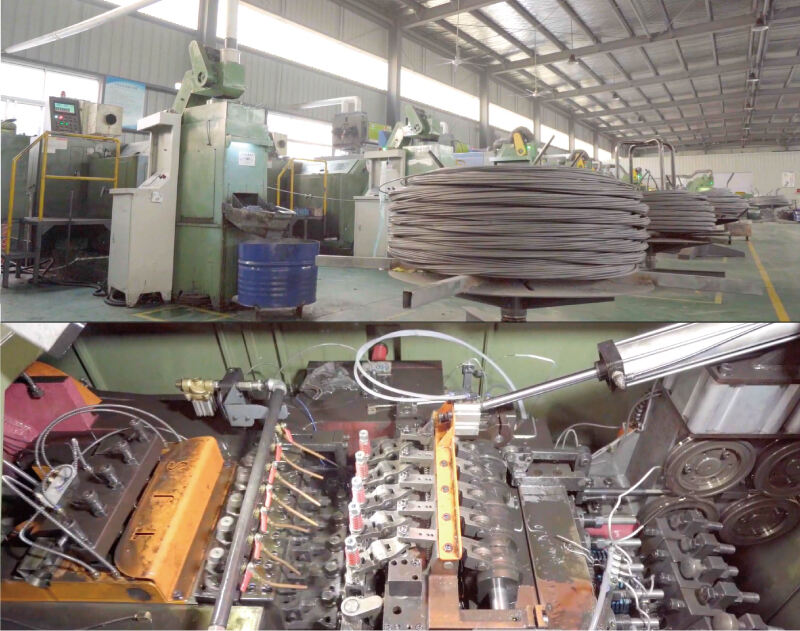

التشكيل البارد هو التقنية الرئيسية المستخدمة في مصنعنا لتصنيع المثبتات.

تستخدم هذه الطريقة آلات التشكيل البارد لإنتاج البراغي، المسامير، المكسرات، الدبابيس والمسامير. كفاءة الإنتاج في عملية التشكيل البارد مرتفعة بشكل لافت، بمتوسط 120 قطعة في الدقيقة، ويمكن للمعدات المتقدمة تجاوز 300 قطعة في الدقيقة. ولذلك، يتم إنتاج أكثر من 95٪ من البراغي الموجودة في السوق باستخدام هذه التقنية. تتضمن العملية تشوه المادة البلاستيكي عند درجة حرارة الغرفة، حيث يتم تحويل السلك المستدير إلى خامات تشكيل بارد. ثم تخضع هذه الخامات لعمليات مثل تشكيل الخيوط، المعالجة الحرارية، المعالجة السطحية وغيرها من العمليات النهائية للحصول على المنتج النهائي. نظرًا لأن المعالجة تتم عند درجة حرارة الغرفة، يتم اختيار مواد ذات قابلية تشكيل عالية.

1. كفاءة إنتاج عالية، مثالية للإنتاج الضخم.

2. استغلال جيد للمادة، حيث إنها غالبًا ما تنتج القليل من النفايات.

3. تتميز المنتجات بنقاء سلسلة التدفق المعدني، وخواص ميكانيكية، ومقاومة التعب، حيث لا تحتاج إلى معالجة إضافية.

1. المكونات المعقدة تتطلب آلات تشكيل البارد متعددة المحطات، والتي يمكن أن تكون مكلفة.

2. تكلفة قوالب التشكيل مرتفعة نسبيًا مقارنة بالطرق الأخرى.

3. ليس مناسبًا لمعالجة القطع الكبيرة أو الطويلة.

تُستخدم هذه التقنية بشكل أساسي لمعالجة البراغي والمسامير باستخدام مكابس الضرب ومكابس الهيدروليك. لديها كفاءة إنتاج منخفضة، وتسخين المواد قبل التشكيل قد يؤدي إلى أكسدة السطح، مما يجعل المظهر غير جذاب للجزء المكشوف. لذلك، غالبًا ما يكون هناك حاجة إلى عمليات تشغيل إضافية لتحقيق المواصفات. يتضمن العملية تسخين المادة إلى درجات حرارة عالية لتليينها، ثم تشكيلها في تجويف. تصبح معظم المواد قابلة للتشكيل عند درجات الحرارة المرتفعة، مما يلغي الحاجة إلى معالجة خاصة، بشرط تحقيق الخصائص الميكانيكية المطلوبة من خلال المعالجة الحرارية.

1. القدرة على معالجة القطع الأكبر والأطول.

2. متطلبات استثمار أقل في المعدات.

1. تقليل كفاءة الإنتاج.

2. يؤدي إلى سطوح غير متساوية وغير جذابة.

3. مشاكل التسامح والبروز التي تتطلب معالجة إضافية.

4. الأنسب للتصاميم البسيطة؛ الأجزاء المعقدة تتطلب خطوات معالجة إضافية.

يغطي هذا الأسلوب تقنيات تشغيل مثل الدوران، الحفر، القص، والتثقيب وغيرها، مما يؤدي إلى كفاءة معالجة منخفضة جدًا. يجب أن تكون المواد المستخدمة في هذه العملية قادرة على الخضوع للمعالجة الحرارية لتحقيق الأداء المطلوب.

1. تحقيق التسامح البعدية الأمثل، مما يجعلها مناسبة للمكونات ذات متطلبات التسامح الصارمة.

2. القدرة على إنتاج عدد محدود من العينات اليدوية المخصصة.

1. كفاءة منخفضة جدًا، مما يجعلها غير مناسبة للإنتاج الضخم.

2. تكاليف معالجة عالية.

أخبار ساخنة

أخبار ساخنة2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01