Qingdao Victory Plastics Co., Ltd.

Vizsgázott

ISO 9001, UL, SGS

24+ év

TAPASZTALAT

Települések

Qingdao, Kína

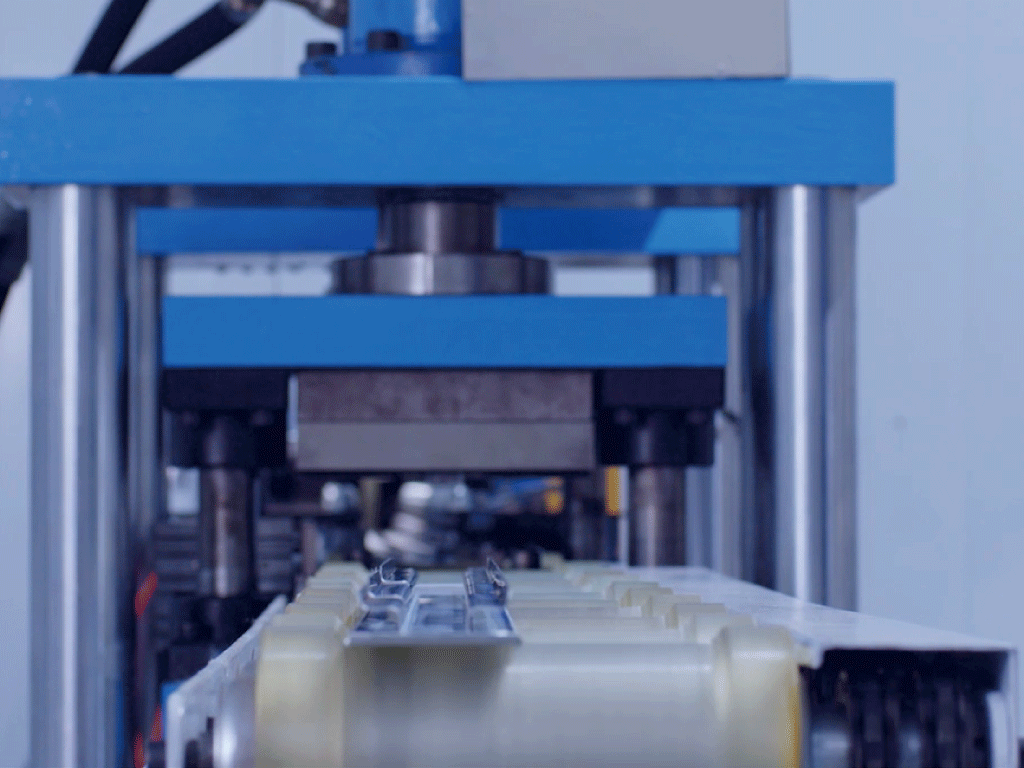

A lemezalakítási eljárásokat jellemzően szobahőmérsékleten hajtják végre, és nagy volumenű gyártáshoz használják. A fémanyagokat egy présre helyezik, majd egy szerszámon keresztül erőteljes nyomást gyakorolnak a fémanyag kilyukasztására, átszúrására, hajlítására vagy nyújtására, hogy a kívánt részeket létrehozzák.

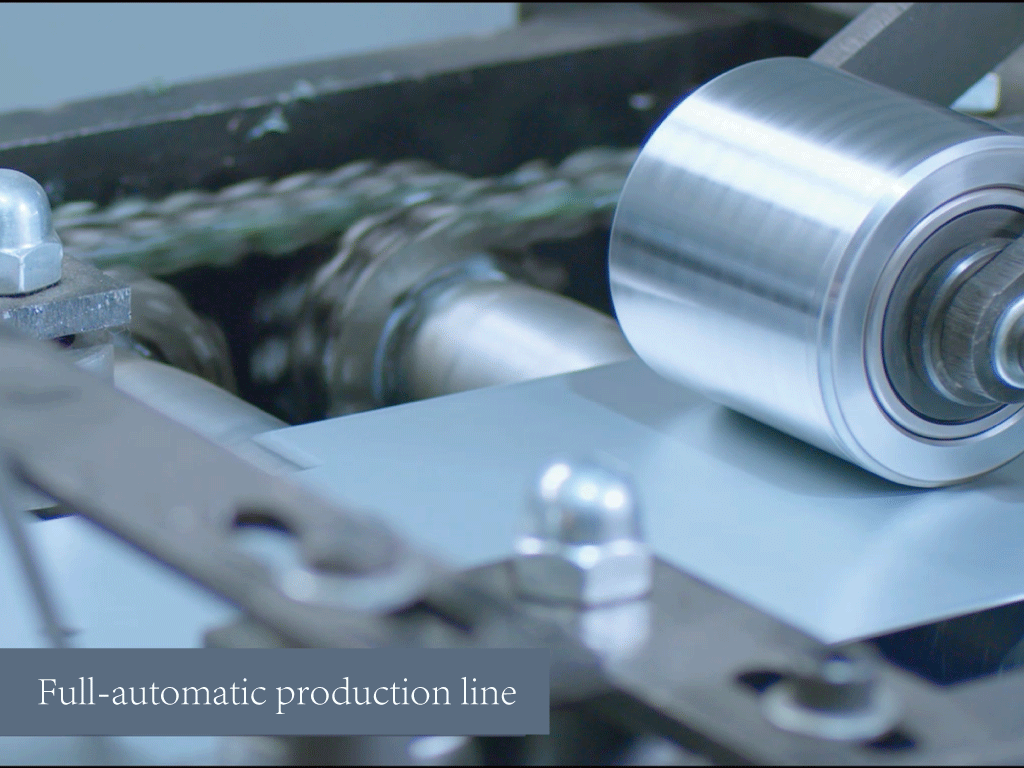

Meghatározás: A hengeralakítás egy olyan folyamatos folyamat, amely során a fémlemezt mérnöki formává alakítják egymás után egymás után párosított hengerek segítségével, amelyek mindegyike csak fokozatosan változtatja meg a formát. Ezeknek a kis alakváltozásoknak az összege összetett profil.

Funkció: Ennek a megközelítésnek az egyedülálló aspektusa az egymást követő alakító állomások használata, amelyek mindegyike a fémet a kívánt alak felé löki. A megcélzott profil alapján számítógép kiszámítja a görgők optimális elhelyezését és alakját a maximális hatékonyság érdekében, és megtervezi a pályát. Minél fejlettebb a kívánt forma, annál több görgőn megy át az anyag. A hengeralakító vonal fémet hajlíthat, és fémből csöveket és gerendákat formálhat.

Öt, teljesen automatikus intelligens gyártósorunk van a hűtőszekrény függőleges gerendáinak, vízszintes gerendáinak és alsó gerendáinak a gyártására a Haier hűtőszekrényekhez.

Büszkék vagyunk arra, hogy önállóan kutattuk és fejlesztettük ezt a technológiát, és szabadalommal rendelkezünk. Gyártósoraink a legfejlettebb technológiát és berendezéseket használják annak biztosítására, hogy ügyfeleink számára a minőség, a szállítás és a költségek optimális egyensúlyát biztosítsuk.

Kifejlesztettünk egy korszerű automatikus, intelligens hengeralakító gyártósort, amely teljesen forradalmasította a hűtőgerendák gyártási folyamatát.

Gyártósorunk felváltotta az eredeti nyolclépéses módszert, és 100%-os áteresztőképességet ért el a hűtőszekrény gerenda alakításánál, ami magasabb, mint az egyfolyamatos bélyegzési gyártási folyamat. Ezenkívül a hűtőszekrény gerendáinak síkságát 0.5 mm-ről ≤ 0.3 mm-re javítottuk, ami jelentős előrelépés a korábbi egylyukasztásos eljáráshoz képest.