Qingdao Victory Plastics Co., Ltd.

certifierad

ISO 9001, UL, SGS

24 + År

erfarenhet

Plats

Qingdao, Kina

Fätningsmaterial är nödvändiga komponenter som används i olika industrier, med en daglig förbrukning som uppgår till hundratals miljarder. I ett enda bil används oftast över 2 000 fästmaterial. Denna artikel kommer att undersöka de olika bearbetningsmetoderna för dessa fästmaterial och de material som är associerade med varje metod.

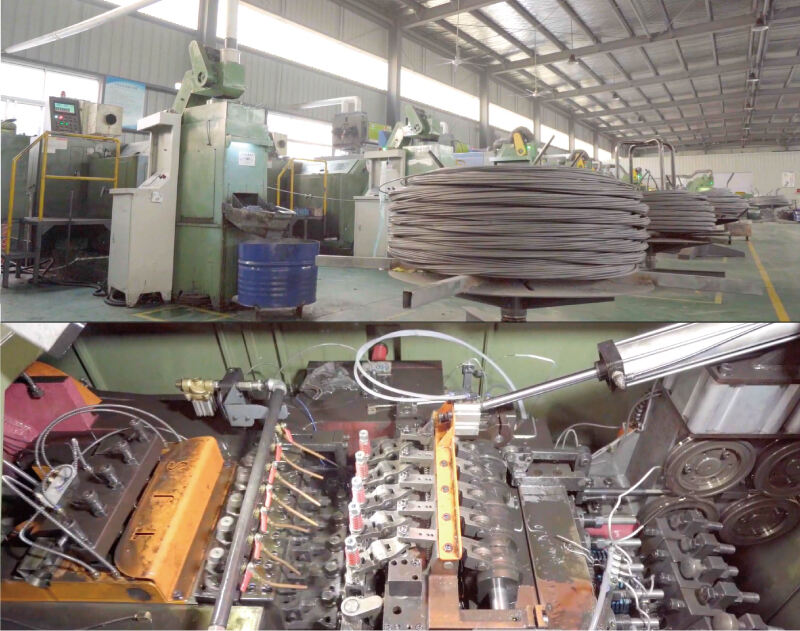

Kallhuvning är den huvudsakliga bearbetningsmetoden som används i vår fabrik för tillverkning av fästmaterial.

Denna metod använder kallhuvingsmaskiner för att skapa bultar, skruvar, muttrar, rivetter och pinjer. Produktionseffektiviteten vid kallhuvning är notoriskt hög, med en genomsnittlig hastighet på 120 stycken per minut, och modern utrustning kan överstiga 300 stycken per minut. Som resultat produceras mer än 95% av de bultar som finns på marknaden med denna teknik. Processen innebär plastisk deformation av materialet vid rumstemperatur, där rund tråd omvandlas till kallhuvningshalffärdigavaror. Dessa halffärdiga produkter går sedan vidare till trådrullning, värmebehandling, yttbehandling och andra slutbearbetningsprocesser för att skapa den slutliga produkten. Eftersom bearbetningen sker vid rumstemperatur väljs material med god plastoitet.

1. Hög produktions-effektivitet, ideal för storskalig tillverkning.

2. Utmärkt materialanvändning, eftersom det vanligtvis genererar minimalt avfall.

3. Produkterna visar stark metallflödeslinjeintegritet, mekaniska egenskaper och tröttsmotstånd, eftersom de inte kräver ytterligare maskinbearbetning.

1. Komplexa komponenter kräver flermodiga kallpressningsmaskiner, vilka kan vara dyra.

2. Kostnaden för formeringsmatriecer är relativt hög jämfört med andra metoder.

3. Det är inte lämpligt för bearbetning av stora eller långa delar.

Denna teknik används främst för bearbetning av skruvar och pinjer via tryckprenser och hydrauliska pressar. Den har lägre produktions-effektivitet, och uppvärmningen av material innan formning kan leda till ytoroxidation, vilket resulterar i en otillfredsställande utseende för de exponerade delarna. Därför krävs ofta ytterligare bearbetning för att uppfylla specifikationer. Processen innefattar att värma materialet till höga temperaturer för att mjukna det, följt av formning i en cavitet. De flesta material blir böjliga vid högre temperaturer, vilket eliminerar behovet av särskild behandling, förutsatt att önskade mekaniska egenskaper uppnås genom hårdning.

1. Förmåga att bearbeta större och längre delar.

2. Lägre investeringskrav på utrustning.

1. Minskad produktions-effektivitet.

2. Resulterar i ojämna och otilltalande ytor.

3. Tolerans- och burrproblem som kräver ytterligare bearbetning.

4. Lämpligast för enkla designer; komplexa delar kräver ytterligare bearbetningssteg.

Denna metod omfattar turing, fräsning, bockning, skärning och andra bearbetningstekniker, vilket resulterar i mycket låg bearbetningseffektivitet. Materialen som används i denna process måste kunna uthärda värmebehandling för att uppnå den nödvändiga prestandan.

1. Uppnående av optimala dimensions-toleranser, vilket gör det lämpligt för komponenter med strikta toleranskrav.

2. Förmåga att producera ett begränsat antal anpassade handgjorda provexemplar.

1. Extrömligt låg effektivitet, vilket gör det olämpligt för massproduktion.

2. Hög bearbetningskostnad.

Heta Nyheter

Heta Nyheter2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01