Qingdao Victory Plastics Co., Ltd.

được chứng nhận

ISO 9001, UL, SGS

24 + Năm

kinh nghiệm

Địa điểm

Thanh Đảo, Trung Quốc

Các thiết bị buộc là các thành phần thiết yếu được sử dụng trong nhiều ngành công nghiệp khác nhau, với lượng tiêu thụ hàng ngày đạt hàng trăm tỷ. Trong một chiếc xe hơi, hơn 2.000 con vít thường được sử dụng. Bài viết này sẽ xem xét các kỹ thuật chế tạo khác nhau cho các loại vít và vật liệu liên quan đến mỗi phương pháp.

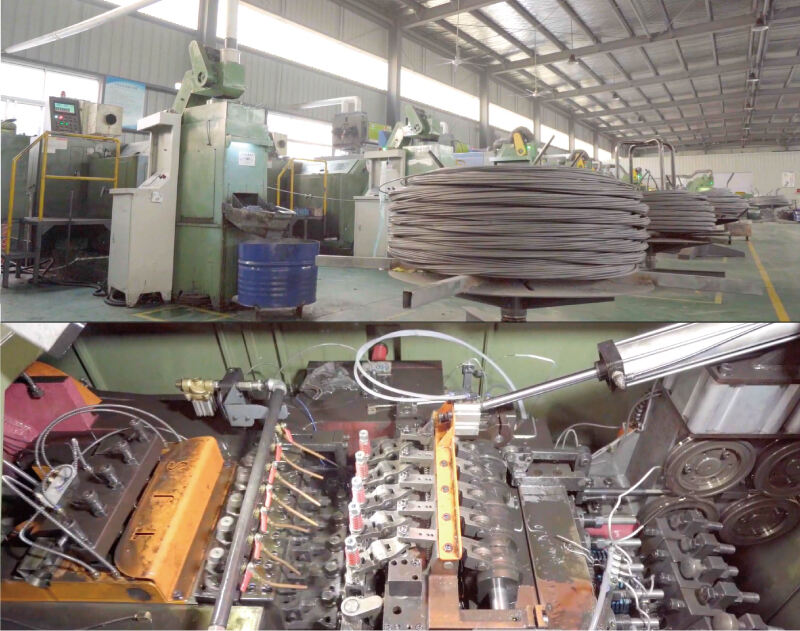

Ép lạnh là kỹ thuật chế biến chính được sử dụng trong nhà máy của chúng tôi để sản xuất vít.

Phương pháp này sử dụng máy ép nguội để tạo ra bulông, ốc vít, đai ốc, rivet và chốt. Hiệu suất sản xuất của công nghệ ép nguội rất cao, trung bình đạt 120 sản phẩm mỗi phút, với thiết bị hiện đại có thể vượt quá 300 sản phẩm mỗi phút. Do đó, hơn 95% số bulông có trên thị trường được sản xuất bằng kỹ thuật này. Quy trình bao gồm việc biến dạng dẻo vật liệu ở nhiệt độ phòng, chuyển dây tròn thành phôi ép nguội. Các phôi này sau đó sẽ trải qua các quy trình hoàn thiện như cán ren, xử lý nhiệt, xử lý bề mặt và các quy trình khác để tạo ra sản phẩm cuối cùng. Vì quá trình xử lý diễn ra ở nhiệt độ phòng, nên chọn vật liệu có tính dẻo cao.

1. Hiệu suất sản xuất cao, phù hợp cho sản xuất hàng loạt.

2. Tận dụng vật liệu tốt, vì thường tạo ra ít phế liệu.

3. Sản phẩm có tính toàn vẹn dòng chảy kim loại tốt, đặc tính cơ học và khả năng kháng mệt mỏi cao, vì không cần gia công thêm.

1. Các thành phần phức tạp yêu cầu máy ép lạnh đa trạm, điều này có thể rất tốn kém.

2. Chi phí của khuôn tạo hình tương đối cao so với các phương pháp khác.

3. Không phù hợp để gia công các chi tiết lớn hoặc dài.

Kỹ thuật này chủ yếu được sử dụng để gia công bulong và chốt thông qua máy ép đột và máy ép thủy lực. Hiệu suất sản xuất thấp hơn, và việc làm nóng vật liệu trước khi tạo hình có thể dẫn đến hiện tượng oxi hóa bề mặt, khiến bề ngoài của các phần hở không được thẩm mỹ. Do đó, thường cần phải gia công thêm để đáp ứng các tiêu chuẩn. Quy trình bao gồm việc làm nóng vật liệu lên nhiệt độ cao để làm mềm nó, sau đó tạo hình trong khoang rỗng. Hầu hết các vật liệu đều trở nên dẻo dai ở nhiệt độ cao, loại bỏ nhu cầu xử lý đặc biệt, miễn là các tính chất cơ học mong muốn đạt được thông qua xử lý nhiệt.

1. Khả năng gia công các chi tiết lớn và dài hơn.

2. Yêu cầu đầu tư thiết bị thấp hơn.

1. Giảm hiệu suất sản xuất.

2. Gây ra bề mặt không đều và thiếu thẩm mỹ.

3. Vấn đề về độ lệch chuẩn và bavia cần phải gia công thêm.

4. Phù hợp nhất cho thiết kế đơn giản; các chi tiết phức tạp cần thêm bước xử lý.

Phương pháp này bao gồm phay, tiện, khoan, cắt và các kỹ thuật gia công khác, dẫn đến hiệu suất xử lý rất thấp. Các vật liệu sử dụng trong quá trình này phải có khả năng chịu được xử lý nhiệt để đạt được hiệu suất cần thiết.

1. Đạt được độ chính xác kích thước tối ưu, phù hợp cho các linh kiện có yêu cầu độ chính xác cao.

2. Có khả năng tạo ra số lượng giới hạn mẫu thử làm bằng tay.

1. Hiệu suất cực kỳ thấp, khiến nó không phù hợp cho sản xuất hàng loạt.

2. Chi phí gia công cao.

Tin nóng

Tin nóng2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01