Qingdao Victory Plastics Co., Ltd.

Certified

ISO 9001, UL, SGS

24 + Godine

Iskustvo

lokacija

Qingdao, Kina

Причвршћивачи se koriste kao ključni sastojci u raznim industrijama, sa dnevnom potrošnjom koja iznosi stotine milijardi. U jednom automobilu, obično se koristi preko 2.000 čvrstila. U ovom članku ćemo ispitati različite tehnike obrade tih čvrstila i materijale povezane sa svakom metodom.

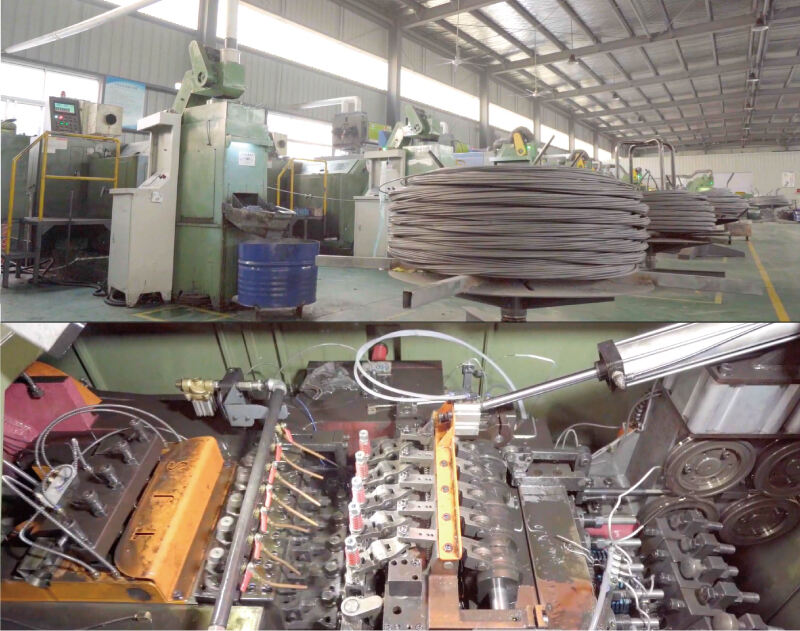

Hladno šlaganje je glavna obradna tehnika koju koristimo u našoj fabriki za proizvodnju čvrstila.

Ova metoda koristi mašine za hladno štampanje da bi se napravile boli, šrafovi, češljeve, riveti i pinovi. Efikasnost proizvodnje hladnog štampanja je izuzetno visoka, prosječno 120 komada po minutu, dok su napredne opreme sposobne da premašuju 300 komada po minutu. Zbog toga, preko 95% bolovala na tržištu proizvedeno je ovom tehnikom. Proces uključuje plastičnu deformaciju materijala pri sobnoj temperaturi, pretvarajući kruglu žicu u bilanke za hladno štampanje. Ove bilanke zatim prolaze kroz proces vređanja, toplinske obrade, površinske obrade i druge finalne procedure kako bi se dobilo konačni proizvod. Budući da se obrada vrši pri sobnoj temperaturi, biraju se materijali sa odličnom plastičnošću.

1. Visoka efikasnost proizvodnje, idealna za masovnu proizvodnju.

2. Odlično iskorišćenje materijala, jer obično stvara minimalan otpad.

3. Proizvodi imaju čuvani integritet metalnih strujanja, mehaničke osobine i otpornost na umor, jer ne trebaju dalju obradu.

1. Složeni komponenti zahtevaju mašine za hladno štampanje sa više stanica, što može biti skupo.

2. Cena oblikovanja šabloni je relativno visoka u odnosu na druge metode.

3. Ne odgovara za obradu velikih ili dugih delova.

Ova tehnika se glavnо koristi za obradu boltova i čavija putem štapnih i hidrauličkih pritiskača. Ima nižu efikasnost proizvodnje, a grejanje materijala pre oblikovanja može dovesti do površinske oksidacije, što rezultira neprivlačnim izgledom za otvorene dele. Zbog toga često je potrebna dodatna obrada da bi se ispunile specifikacije. Proces uključuje grejanje materijala do visokih temperatura kako bi se umekšao, a zatim se oblika u šuplji. Većina materijala postaje mekna pri podignutim temperaturama, što uklanja potrebu za posebnim tretiranjem, uz uslov da željene mehaničke osobine budu dostignute kroz toplinsko tretiranje.

1. Mogućnost obrade većih i dužih delova.

2. Niža potreba za ulaganjem u opremu.

1. Smanjena efikasnost proizvodnje.

2. Pravi neuređene i neestetske površine.

3. Problemi sa tolerancijama i šupljama koje zahtevaju dodatnu obradu.

4. Najbolje prilagođeno jednostavnim dizajnim; kompleksnije delovi zahtevaju dodatne korake u obradi.

Ova metoda obuhvata vrteće, frizovanje, vrtanje, sečenje i druge tehnike obrade, što rezultira veoma niska efikasnost obrade. Materijali koji se koriste u ovom procesu moraju biti sposobni da prodju kroz toplinsku obradu kako bi se postigla potrebna performansa.

1. Postizanje optimalnih dimenzionih tolerancija, što ga čini pogodnim za komponente sa strognim zahtevima za toleranciju.

2. Mogućnost proizvodnje ograničenog broja prilagođenih rucno izrađivih uzoraka.

1. Ekstremno niska efikasnost, što ga čini nepogodnim za masovnu proizvodnju.

2. Visoke troškove obrade.

Veste vruće

Veste vruće2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01