固定装置 は、さまざまな産業で使用される重要な部品であり、毎日の消費量は数百億に達します。1台の車には通常、2,000個以上のファスナーが使用されています。本記事では、これらのファスナーのさまざまな加工技術と各方法に関連する材料について検討します。

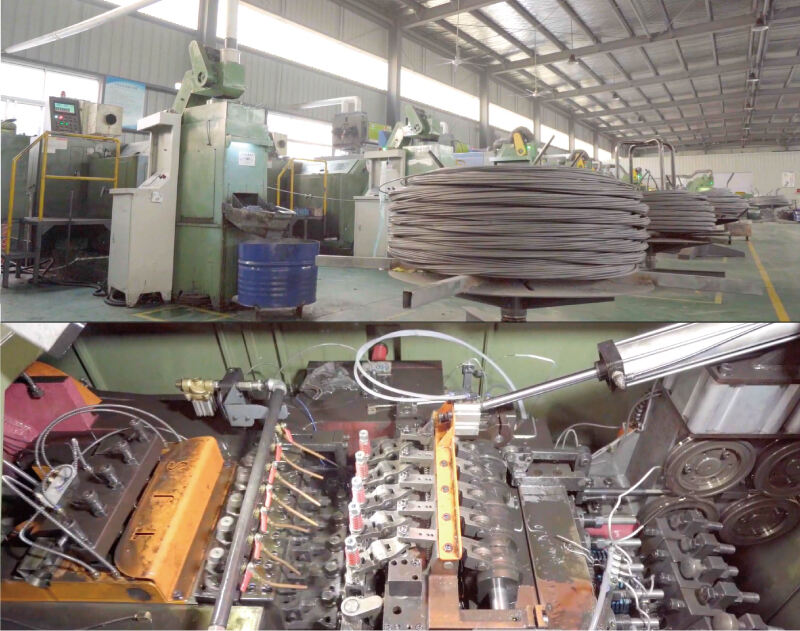

コールドヘディングは、私たちの工場でファスナーを製造するために主に使用される加工技術です。

この方法は、ボルト、ねじ、ナット、リベット、ピンを製造するために冷間成形機を使用します。冷間成形の生産効率は非常に高く、平均して1分間に120個の部品を生産でき、先進的な設備では1分間に300個を超えることも可能です。その結果、市場に流通しているボルトの95%以上がこの技術で製造されています。このプロセスは室温で材料を塑性変形させ、丸線を冷間成形の下地に変えるものです。これらの下地はその後、ローリング加工、熱処理、表面処理などの仕上げ工程を経て最終製品となります。加工は室温で行われるため、優れた塑性を持つ材料が選ばれます。

1. 高い生産効率で、大量生産に適しています。

2. 材料の使用効率が良く、通常は廃棄物が极少です。

3. 製品には強い金属流動線の完全性、機械的特性、疲労強度があり、さらなる切削加工を必要としません。

1. 複雑な部品には多工位のコールドヘディングマシンが必要であり、これは費用がかさむことがあります。

2. 成形金型のコストは他の方法と比較して相対的に高いです。

3. 大きい部品や長い部品の加工には適していません。

この技術は主にパンチプレスや油圧プレスを使用してボルトやピンを加工するために使用されます。生産効率が低く、成形前に材料を加熱することで表面酸化が発生し、露出部の外観が悪くなることがあります。そのため、仕様を満たすために追加の機械加工が必要になることがよくあります。このプロセスでは、材料を高温に加熱して柔らかくした後、型腔で成形します。ほとんどの材料は高温で延性となり、所望の機械的特性が熱処理を通じて得られる限り、特別な処理は不要です。

1. より大きな部品や長い部品を加工できる能力があります。

2. 設備への投資要件が低いです。

1. 生産効率の低下。

2. 不均一で魅力のない表面が生じる。

3. 公差やバリの問題でさらなる加工が必要となる。

4. 簡単なデザインに最適;複雑な部品には追加の加工ステップが必要。

この方法は、旋盤加工、フライス加工、ドリル加工、切断、その他の機械加工技術を含み、非常に低い加工効率となる。このプロセスで使用される材料は、必要な性能を得るために熱処理可能なものがなければならない。

1. 最適な寸法公差の達成により、厳しい公差要件を持つ部品に適している。

2. 限定された数のカスタム手作りサンプルを製造できる能力。

1. 極めて低い効率で、量産には不適切。

2. 高い加工コスト。

ホットニュース

ホットニュース2024-08-13

2024-08-09

2024-07-24

2024-07-17

2024-07-05

2024-07-01